Mientras la Industria 4.0 todavía se está implementando en muchas empresas, ya estamos presenciando el surgimiento de la Industria 5.0, un nuevo paradigma industrial que pone énfasis en la colaboración entre humanos y máquinas. Este enfoque busca combinar la eficiencia y precisión de los robots con la creatividad, flexibilidad y habilidades cognitivas superiores de los seres humanos.

De la Industria 4.0 a la Industria 5.0: un cambio de enfoque

La Industria 4.0 ha transformado la manufactura mediante la integración de sistemas ciberfísicos, el Internet de las Cosas (IoT), la computación en la nube y la inteligencia artificial. Su objetivo principal ha sido la automatización y la eficiencia a través de fábricas inteligentes que operan con mínima intervención humana.

Sin embargo, la Industria 5.0 representa un cambio significativo en esta visión. En lugar de buscar reemplazar a los trabajadores humanos, busca crear sistemas donde robots y personas trabajen juntos, aprovechando las fortalezas únicas de cada uno. Este cambio refleja un reconocimiento de que los seres humanos aportan capacidades que las máquinas aún no pueden replicar completamente.

"La Industria 5.0 no trata de humanos versus máquinas, sino de humanos con máquinas. Es el regreso del factor humano a la manufactura, pero ahora potenciado por tecnologías avanzadas." — Comisión Europea, Reporte sobre Industria 5.0

Características definitorias de la Industria 5.0

La quinta revolución industrial se caracteriza por varios elementos distintivos:

- Colaboración humano-robot: Robots diseñados para trabajar junto a personas, complementando habilidades en lugar de sustituirlas.

- Personalización masiva: Capacidad para producir productos altamente personalizados a escala industrial, satisfaciendo la creciente demanda de individualización.

- Sostenibilidad integrada: Procesos productivos diseñados desde su concepción para minimizar el impacto ambiental y optimizar el uso de recursos.

- Bienestar del trabajador: Entornos laborales adaptados a las necesidades humanas, donde la tecnología reduce la carga física y el estrés.

- Resiliencia: Sistemas productivos flexibles capaces de adaptarse rápidamente a crisis o cambios en la demanda.

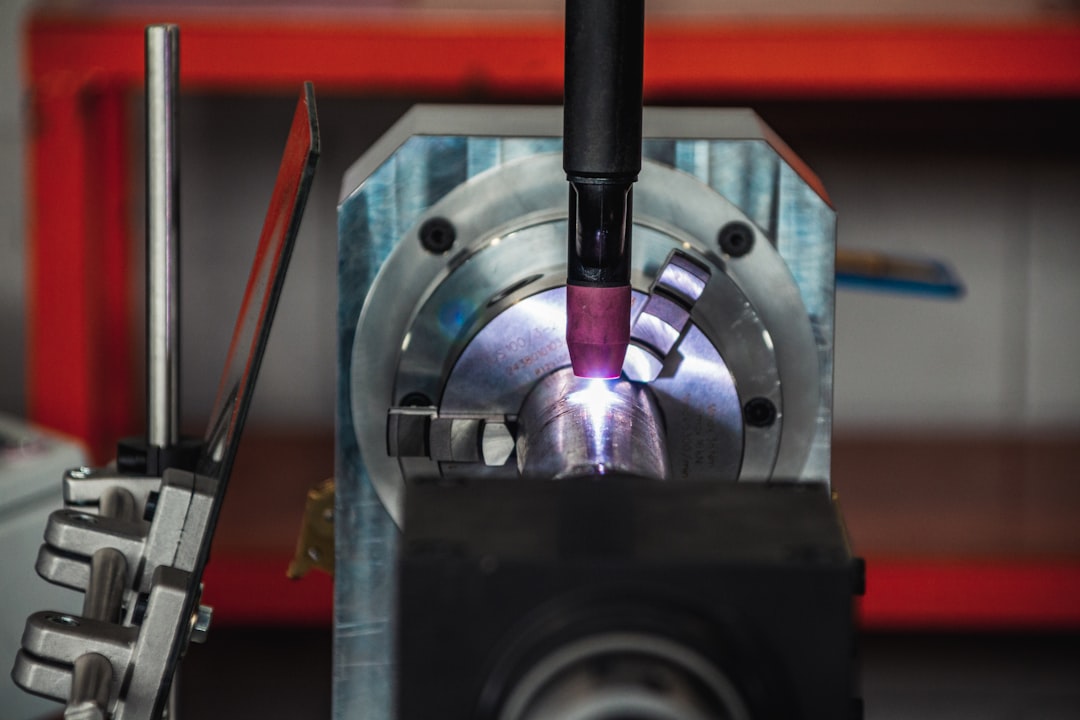

Robots colaborativos: la columna vertebral de la Industria 5.0

Los robots colaborativos o "cobots" representan una evolución fundamental respecto a los robots industriales tradicionales. A diferencia de sus predecesores, que operaban en espacios aislados por razones de seguridad, los cobots están diseñados específicamente para interactuar directamente con trabajadores humanos en espacios compartidos.

Características clave de los robots colaborativos modernos incluyen:

- Sensores avanzados: Capacidad para detectar presencia humana y ajustar su comportamiento para garantizar la seguridad.

- Programación intuitiva: Interfaces que permiten a trabajadores sin conocimientos especializados en programación configurar los robots mediante demostraciones físicas.

- Diseño ergonómico: Estructuras redondeadas y mecanismos que limitan la fuerza aplicada para minimizar riesgos.

- Adaptabilidad: Capacidad para ser reconfigurados rápidamente para diferentes tareas según necesidades cambiantes.

- Interfaces multimodales: Comunicación mediante voz, gestos o incluso reconocimiento de intenciones para una interacción más natural.

Empresas como Universal Robots, ABB con su YuMi, o KUKA con su LBR iiwa están liderando esta transformación con cobots cada vez más sofisticados y accesibles.

Tecnologías habilitadoras para la manufactura colaborativa

La implementación efectiva de la Industria 5.0 depende de varias tecnologías convergentes:

Inteligencia artificial y aprendizaje automático

Los algoritmos avanzados permiten a los robots aprender de la interacción con humanos, adaptarse a situaciones imprevistas y predecir necesidades. Por ejemplo, sistemas como FANUC Learning Vibration Control permiten a los robots ajustar automáticamente sus movimientos basándose en la experiencia para optimizar procesos.

Realidad aumentada y virtual

Estas tecnologías crean interfaces intuitivas entre humanos y sistemas automatizados. Un operario equipado con gafas AR puede visualizar datos en tiempo real, recibir instrucciones superpuestas sobre el equipo físico o incluso controlar robots mediante gestos naturales.

Gemelos digitales

Representaciones virtuales de sistemas físicos que permiten simulación, monitoreo y optimización en tiempo real. Siemens y su plataforma Mindsphere ejemplifican cómo estos gemelos digitales permiten a ingenieros y operarios visualizar y optimizar procesos complejos.

Tecnologías hápticas y exoesqueletos

Dispositivos que amplían las capacidades físicas humanas, permitiendo mayor precisión o resistencia. Por ejemplo, exoesqueletos como los desarrollados por Sarcos Robotics o sistemas hápticos como los de HaptX permiten control preciso y retroalimentación sensorial en entornos industriales.

Casos de éxito en implementación de Industria 5.0

Varias empresas líderes ya están adoptando elementos de la Industria 5.0:

BMW: células de producción colaborativas

En sus plantas de Alemania, BMW ha implementado "islas de producción" donde robots y humanos trabajan codo con codo. Los robots se encargan de tareas repetitivas o que requieren fuerza, mientras los trabajadores aportan precisión, toma de decisiones y control de calidad. Este enfoque ha aumentado la productividad en un 85% mientras mejora la ergonomía para los empleados.

Audi: exoesqueletos y asistencia robótica

Audi utiliza exoesqueletos para reducir la fatiga de los trabajadores en tareas que requieren posiciones incómodas, como el trabajo sobre cabeza. Complementariamente, implementa robots móviles autónomos que entregan componentes según necesidad, permitiendo que los operarios se concentren en tareas de valor añadido.

Arla Foods: personalización de productos lácteos

Esta compañía láctea danesa combina robots colaborativos e IA para crear una línea de producción que puede personalizar productos según preferencias individuales (como contenido proteico, sabores o presentación) sin sacrificar la eficiencia de la producción masiva.

Impacto en la fuerza laboral y nuevas habilidades

La transición hacia la Industria 5.0 está transformando las habilidades requeridas en entornos industriales:

- Gestión de sistemas ciberfísicos: Capacidad para supervisar y optimizar sistemas donde convergen elementos físicos y digitales.

- Programación básica de robots: No necesariamente a nivel de código, sino comprensión de cómo configurar y reprogramar sistemas mediante interfaces visuales o programación por demostración.

- Pensamiento de diseño: Enfoque centrado en el usuario para concebir productos personalizados y procesos más humanos.

- Inteligencia social: Habilidad para colaborar efectivamente con equipos multidisciplinarios y comunicarse con sistemas automatizados.

- Adaptabilidad y aprendizaje continuo: Capacidad para evolucionar junto con las tecnologías cambiantes.

Empresas como Volkswagen y Siemens están invirtiendo significativamente en programas de recalificación para preparar a sus empleados actuales para estas nuevas funciones, reconociendo que el capital humano es fundamental para el éxito de la Industria 5.0.

Desafíos en la implementación

La transición hacia este nuevo paradigma industrial no está exenta de obstáculos:

- Costos iniciales: La inversión en tecnologías colaborativas avanzadas puede ser significativa, especialmente para pequeñas y medianas empresas.

- Resistencia al cambio: Tanto a nivel gerencial como operativo puede existir escepticismo sobre nuevos modelos de trabajo colaborativo.

- Estandarización y regulación: Faltan estándares universales para sistemas colaborativos humano-robot que garanticen interoperabilidad y seguridad.

- Brechas de habilidades: Existe una escasez de personal con las competencias necesarias para implementar y gestionar entornos de Industria 5.0.

- Ciberseguridad: La mayor conectividad aumenta la superficie de ataque para posibles vulnerabilidades.

El futuro: hacia una manufactura centrada en el ser humano

Mirando hacia adelante, la Industria 5.0 promete evolucionar hacia sistemas productivos verdaderamente centrados en el ser humano, donde la tecnología se adapta a las personas y no al revés. Varias tendencias emergentes apuntan hacia esta dirección:

- Interfaces cerebro-máquina: Tecnologías que permiten control más intuitivo de sistemas complejos mediante señales neuronales.

- Robots con inteligencia emocional: Sistemas capaces de reconocer estados emocionales humanos y adaptar su comportamiento para optimizar la colaboración.

- Manufactura circular: Integración completa de principios de economía circular en los procesos productivos, minimizando desperdicios y maximizando reutilización.

- Democratización tecnológica: Herramientas que permiten a empresas de todos los tamaños acceder a capacidades de Industria 5.0 mediante modelos de servicio o soluciones modulares escalables.

Conclusión: reimaginando la relación humano-máquina

La Industria 5.0 representa una oportunidad para reimaginar fundamentalmente la relación entre personas y tecnología en entornos productivos. Más allá de la eficiencia y automatización que caracterizaron revoluciones industriales anteriores, este nuevo paradigma busca crear sistemas donde la tecnología amplifica las capacidades humanas, promoviendo simultáneamente sostenibilidad, personalización y bienestar.

Las empresas que logren implementar efectivamente este enfoque colaborativo no solo mejorarán su productividad, sino que estarán mejor posicionadas para responder a las crecientes demandas de personalización, sostenibilidad y resiliencia que definirán los mercados del futuro.